|

|

|

|

|

|

Технология производства кремниевых солнечных элементов

В качестве исходного материала используется "солнечный" кремний легированый бором до объемного сопротивления 0.5-3 Ом*см

в виде пластин толщиной 200 мкм и размерами 125х125 мм и 156х156 мм. В процессе изготовления

солнечных елементов, пластина проходит такие этапы обработок:

- травление нарушеного слоя*;

- текстурирование;

- химическая обработка;

- диффузия фосфора;

- снятие фосфороселикатного стекла (ФСС);

- нанесение антиотражающего покрытия (АОП);

- трафаретную печать лицевых и тыльных контактов;

- вжигание напечатанных металических паст;

- лазерная изоляция;

- измерение.

* травление нарушеного слоя является опциональной операцией.

|

|

|

|

|

|

|

|

|

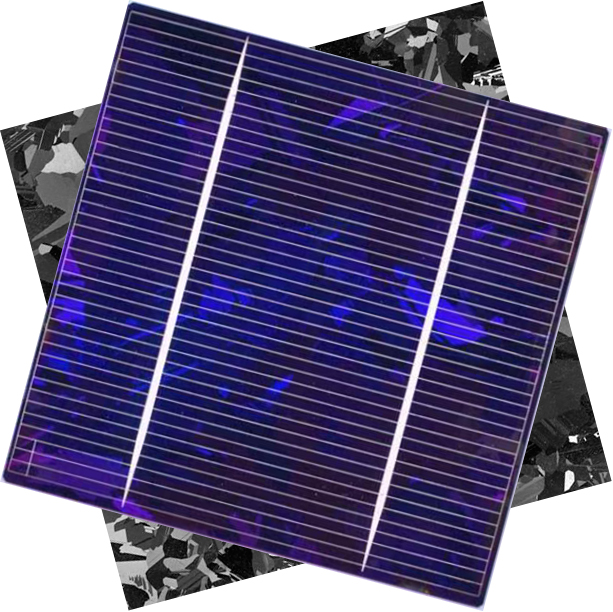

Исходная пластина

Поверхность исходной пластины является сильно поврежденной.

На ней присутсвует огромное количество впадин, микротрещин и холмов - это и есть нарушеный слой, который образовался при

производстве пластин (порезки слитков на пластины). Для солнечного элемента такая поверхность просто губительна из-за

чрезвычайно высокой скорости поверхностной рекомбинации. Для "залечивания" поверхности применяется последовательность операций

ТНС -> Текстурирование или просто глубокое текстурирование.

На рисунке слева показан участок поверхности исходной кремниевой пластины в сильном увеличении.

Это изображение было получено с помощью растрового електронного микроскопа (РЭМ).

|

|

|

|

|

|

|

|

|

Травление нарушеного слоя

Травление нарушенного слоя (ТНС) применяется для сглаживания поверхности и удаления загрязнений.

Как правило ТНС проводится в горячем растворе щелочи.

На рисунках показаны участки поверхности кремниевых пластин в сильном увеличении после ТНС. Слева представлена

пластина после "легкой" обработки, а правее после более длительной обработки.

|

|

|

|

|

|

|

|

|

Текстурирование

Текстурирование поверхности пластин выполняется для существенного снижения коэффициента отражения и поверхностной скорости рекомбинации.

Тектурирование монокремниевых пластин выполняют в анизотропном щелочном травителе, в результате чего образуются четырехгрнанные пирамиды, вершина которых направленна вверх.

Текстурирование же мультикристалических пластин может выполняться как в анизотропном щелочном травителе так и в изотропном кислотном. Это связано с тем, что

мультикристалические пластины не имееют единой кристалографической ориентации, и таким образом не могут формироваться одинаково направленые пирамиды при щелочном травлении.

При кислотном травлении образуются лунки вне зависимости от ориентации кристалитов.

На рисунках показаны участки поверхности монокремниевых пластин в сильном увеличении после текстурировани. Слева показан вид сверху,

а правее вид под углом.

|

|

|

|

|

|

|

|

|

Диффузия фосфора

Диффузия фосфора является основным этапом в производсве солнечных элементов. Она применяется для создания p-n перехода, разделяющего фотосгенерированные носители заряда.

Перед диффузией пластины проходят этап химической очистки поверхности, так как любые загрязнения в процессе диффузии могут привести к появлению дефекта в будующем

p-n переходе, что в свою очередь может резко ухудшить параметры солнечного элемента.

Диффузия фосфора осуществляется, как правило, в диффузионных печах с атмосферным давлением в камере при температурах 800 - 900oC. Источником фосфора служит

вещество POCl3. Этот процесс можно условно разбить на несколько этапов:

- Окисление кремния с образованием на поверхности фосфороселикатного стекла (ФСС);

- Диффузия фосфора из ФСС в приповерхностный слой кремния ("загонка");

- Диффузия фосфора из приповерхностного слоя вглубь полупроводника ("разгонка").

Таким образом, на всей поверхности пластины формируэтся слой полупроводника электронной проводимости (n-тип), который также называется эмиттером. Фронтальный эмиттер выполняет две функции:

создает с базой p-n переход и траспортирует електроны к токосъемным металическим шинкам.

Наличие эмиттера на торцах и тыльной стороне елемента в традиционной технологии является нежелательным, так как это приводит к внутреннему короткому замыканию елемента.

По-этому, на следующих этапах обработки стараются избавиться и/или изолироваться от тыльного и торцевого эмиттера.

|

|

|

|

|

|

|

|

|

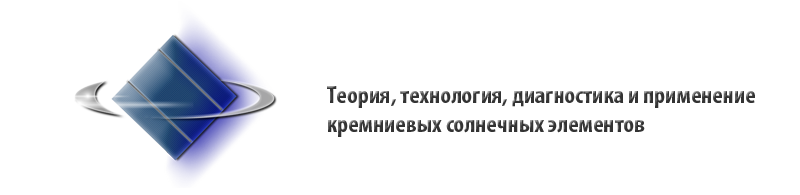

Нанесение антиотражающего покрытия

Нанесение антиотражающего покрытия (АОП) предназначено для уменьшения коэффициента отражения, пассивации и защиты лицевой поверхности. АОП также выполняет эстетическую функцию.

В качесве АОП широко используется пленка нитрида кремния с коэффициентом преломления n= 2 - 2.15 и толщиной 70 - 80 нм.

Антиотражающее покрытие чаще всего получают плазмохимическим осаджением из газовой фазы в вакуумной камере при температуре 350 - 450oC.

Для плазмохимической реации используются такие газы, как моносилан (SiH4) и аммиак (NH3).

Цвет солнечного елемента зависит от оптической толщины антиотражающего покрытия и спектра излучения под которым наблюдается елемент.

Другими словами, воспринимаемый нами цвет может меняться не только за счет изменения свойст АОП но и от того солнечная погода или нет (если елемент рассматривается при естественном освещении), освещается

ли он лампой дневного света (и какого спектра) или лампой накаливания. Это явление объясняется законами интерференции, на которых-то и основана антиотражающая способность тонких пленок.

|

|

|

|

|

|

|

|

|

Создание контактов

Для создания контактов, на пластину с АОП методом трафпретной печати (ТП) наносят рисунок из металических паст. Как правило, это осуществляется в такой последовательности операций:

- ТП фронтальных серебрянных контактов ("решетка");

- Сушка;

- ТП тыльных серебро-алюминиевых контактов (две/три полоски)

- Сушка

- ТП алюминиевого контакта (сплошной)

- Сушка

- Быстрое высокотемпературное вжигание металлических паст

По сути, трафаретная печать контактов представляет собой продавливание (выдавливание) определенного количества вязкой металлической пасты на поверхность кремниевой пластины сквозь специальные отверстия в трафарете.

В состав металлических паст входят гранулы металла (или сплава), а также связующие вещества, растворитель и стекла. Последние также играют не мало важную роль, особенно при формировании фронтального контакта.

В процессе сушки удаляется растворитель и рисунок затвердевает. После чего пластина может быть снова напечатана на последующей операции.

Пластины, прошедшие все три операции печати и сушки поддаются вжиганию паст.

В процессе вжигания испаряются связующие вещества, стекла расстворяют под серебрянной металлизацией АОП, а алюминий на тыльной стороне солнечного

элемента формирует изотипный переход и тыльное зеркало.

|

|

|

|

|

|

|

|

|

Изоляция

При использовании стандартной (диффузия в трубе) технологии формирования p-n прехода, слой n-типа как бы

обвалакивает всю поверхность пластины включая поверхность на торцах. По-этому, чтобы избежать короткого

замыкания между фронтальным и тыльным контактами необходимо удалить по периметру или/и с тыла пластины слой n-типа.

Эту задачу можно решить различными способами, перечислим основные из них:

Плазмохимическое травление торцов

Плазмохимическое травление тоцов представляет собой групповую оперцию, на которой пластины укладываются в стек,

зажимаются и помещаются в вакуумную камеру, где и подвергаются плазмохимическому травлению во фтор содержащем газе.

В данном случае, ионы фтора, присоединяясь к кремнию образуют вместе с ним летучее соединение и улетучиваются, отщепляя

от поверхности торцов атомы кремния. Что приводит к исчезнавению паразитного n-слоя на торцах пластин.

Жидкостное травление тыльной стороны

При жидкостном травлении, пластины помещаются тылной стороной на систему роликов, которые перемещают пластины так что жидкость

смачивает лишь тыльную сторону и торцы (жидкость так же может немного заходит на лицевую поверхность). В результате исчезает слой n-типа

на тыльной поверхности и на торцах, обеспечивая, таким образом, надежную изоляцию.

Лязерная изоляция

При лазерной изоляции по периметру лицевой поверхности елемента на небольшом расстоянии от торца пробегает пучок пульсирующего лазерного

излучения. Мощность и длительность импульса установаливается такой, чтобы происходила абляция приповерхностного слоя кремния (испарение твердого тела минуя жидкую фазу).

В результате лазерной обработки образуется канавка, которая разделяет эмиттер от торцов пластины, обеспечивая таким образом изоляцию.

|

|

|

|

|

|

|

|

|

Измерение

Измерение является завершающим этапом производства солнечных элементов. На этой оперции к каджому

солнечному элементу поочередно поключается блок электронной нагрузки, обеспечивается освещение АМ1.5 (1000 Вт/м2)

и производится измерение вольтамперной характеристики (ВАХ). Далее, из полученной таким образом ВАХ извлекается информация о

таких параметрах солнечного элемента, как: ток короткого замыкания (Isc), напряжение холостого хода (Uoc), коэффициент заполнения ВАХ (FF),

КПД пиреобразования (Eff), пиковая мощность элемента (Wp), последовательное и шунтирующее сопротивления и другие полезные параметры.

Так как параметры солнечного элемента сильно зависят от темперпатуры, во время измерения учитывается температура элемента. В кончном

счете параметры солнечного элемента приводятся к температуре 25оС.

Немало важным является расположение и количество контактов, подключаемых к солнечному элементу. Это связано стем, что серебряные шины фотоэлектрического преобразователя

имеют достаточно высокое сопротивление (по сравнениею с медными шинами которые используются при сборке модуля) и, по-этому, не могут обеспечить равномерный съем тока при использовании

небольшого количества контактов. Компромисом данной ситуации является сбалансированное расположение контактов или использование контактной системы множественного контактирования.

Итак, измерение позволяет получить основные параметры солнечного элемента включая пиковую мощность и КПД. Дополнительно об измерении можно прочитать

здесь.

Чтобы получить полное представление о качестве солнечного элемента в дополнение к измерению необходимо использовать электролюминесценцию.

Электролюминесценция позволяет выявлять и различать большинство различных дефектов элемента (трещины, микротерещенны, разрывы токопроводящих шин, области низкой генерации, увеличенное последовательное сопротивление, области с пониженным временем жизни, шунты и т.д.).

Электролюминесценция является неразрушающим методом, предоставляющим изображение солнечного элемента попринципу "где темно там не работает".

Более подробно об электролюминесценции можно прочитать здесь.

|

|

|

|

|

|